Для строительных и отделочных работ, для изготовления мебели и других работ с древесиной необходимо сухое сырье. Свежесрубленная древесина содержит значительное количество влаги и потому непригодна для применения. Со временем она может покоробиться, растрескаться, ее поверхность подвержена поражению грибками и насекомых-вредителей. Лакокрасочные защитные средства в этом случае не помогут: необходима сушка пиломатериалов перед их использованием.

Содержание

Суть процесса сушки древесины

Основной задачей сушки древесины является испарение влаги из ее массива. Процесс происходит постепенно: вначале высыхает поверхность пиломатериалов, а из средних слоев влага смещается наружу, после чего все повторяется. В результате, влажность древесины и окружающего воздуха сравниваются. Влажность выражают в процентах, и обозначает она долю воды, содержащейся в древесине по отношению к массе абсолютно сухого материала. Для того чтобы его можно было использовать, параметр влажности следует снизить с 60-90% (свежеспиленная древесина) до 15% (для строительства) или до 8-10% (для производства мебели).

Скорость высыхания зависит от начальной влажности, температуры воздуха, интенсивности движения воздуха, породы древесины и других факторов. Технология сушки пиломатериалов играет при этом важную роль.

Способы сушки древесины

Сушат древесину после распиловки кругляка на доски: так удобнее и эффективнее. Различают два способа сушки:

- естественная: ее можно провести в бытовых условиях, при этом специальное оборудование не применяется;

- искусственная: для реализации процесса необходимы сушильные установки, способные поддерживать требуемый режим (вентилирования, температуры).

Искусственная сушка производится на деревообрабатывающих предприятиях, при этом скорость протекания процесса выбирается в зависимости от породы древесины.

Подготовка древесины к сушке

- Древесину очищают от коры с помощью специального инструмента. Это необходимо для избавления от среды обитания микроорганизмов и насекомых.

- Выполняется распиловка кругляка на брусья или доски по размерам сушильной камеры.

- Материал в камеру закладывается с припуском по ширине, чтобы его деформация в процессе сушки не создавала помех. Изменение формы происходит из-за уменьшения объема.

Естественная сушка пиломатериалов

Небольшое количество досок или брусьев можно высушить в городской квартире или частном доме. Польза от этого очевидна: не придется оплачивать услуги сушки пиломатериала деревообрабатывающей фирме, не требуется специальное оборудование и не приходится оплачивать большие счета за электроэнергию.

Во время сушки, отопительными приборами пользоваться нельзя: это приведет к короблению и появлению трещин. Рекомендуется поместить древесину повыше, например – на шкафу. Через три недели пиломатериал будет готов к использованию.

На подворье частного дома условия более подходящие. Атмосферная сушка пиломатериалов (так называется данный способ) в таком случае организовывается и контролируется следующим образом:

- Доски укладывают штабелем на опорах, одинаковых по высоте. Основание должно быть ровным и горизонтальным. Высота опор – около полуметра.

- Между рядами должны быть прокладки из сухого материала: это способствует вентиляции. Прокладки раскладывают на расстоянии 1,5 – 2 м друг от друга. Располагаться они должны точно над опорами штабеля, толщина прокладок должна быть одинаковой.

- Чтобы древесина не покоробилась в результате воздействия солнечных лучей, над штабелем сооружают легкую кровлю из рубероида или шифера. Она будет защищать и от дождя.

- Можно использовать для естественной сушки вентилируемый чердак. При этом периодически контролируется сушка пиломатериалов: цена вопроса – отсутствие плесени и в итоге – качественное сырье.

- Время сушки пиломатериалов в летнее время составляет 30 дней (для досок толщиной 50 мм). При необходимости высушить бревна, придется ждать около трех месяцев.

- В случае использования древесины для изготовления мебели, необходима дополнительная сушка в доме, это снимет внутренние напряжения.

- Признаком сухости материала может быть ломкость стружки: чем суше древесина, тем легче будет сломать свежеснятую стружку.

Кроме «плюсов», такой способ сушки имеет и недостатки:

- процесс занимает много времени;

- существует зависимость от погоды: зимой сушка практически невозможна;

- невозможно достигнуть низкого значения влажности материала: предел определяется окружающим воздухом;

- существует риск набора влажности древесиной при изменении внешних условий (во время дождя или тумана).

Искусственная сушка древесины

Такая технология доступна предприятиям по переработке леса. Сушка осуществляется в специальных помещениях, в условиях искусственно созданного микроклимата, изменения которого контролируются по специальной программе.

Достоинства такого способа следующие:

- пиломатериалы сохнут в несколько раз быстрее, чем при сушке в домашних условиях;

- нет зависимости от погодных условий;

- древесина может быть высушена до низких значений влажности, благодаря возможности точной регулировки процесса;

- требуется меньше места для организации процесса, благодаря компактности оборудования.

Расходы, заключающиеся в необходимости использования специального оборудования и высоких затратах электроэнергии окупаются за короткое время.

Для искусственной сушки разработано несколько способов:

- камерная сушка пиломатериалов;

- контактная сушка;

- вакуумная сушка пиломатериалов;

- сушка в электрическом поле ТВЧ (токами высокой частоты);

- сушка с помощью гидрофобных жидкостей.

Расскажем подробнее о каждом способе.

Камеры для сушки пиломатериалов: правила загрузки

При эксплуатации сушильной камеры необходимо выполнять следующие правила.

- Пакеты пиломатериалов должны быть подготовлены заранее и сложены поблизости от камеры. Так можно ускорить загрузку.

- Пакеты пиломатериалов должны быть ровно сложены и торцованы. Это позволит избежать повреждения стен камеры, потолка и нагревательных радиаторов.

- После выгрузки пиломатериалов после сушки, следует тщательно очистить камеру от опилок, щепок и коры во избежание засорения радиаторов. В противном случае конвекция воздуха будет ограниченной, что приведет к ухудшению качества древесины следующей партии, появлению «синюшности» и увеличению времени сушки.

- Чтобы уменьшить количество мусора в камере, пакеты перед загрузкой рекомендуется очистить от слущивающейся коры.

- Сушильные пакеты следует оборудовать датчиками иглами, зафиксированными на определенном расстоянии. Это необходимо для контролирования процесса сушки. Глубина игл должна распространяться на всю толщину пиломатериала, иначе контроль будет ограничен поверхностным слоем. Это позволит в дальнейшем снизить объем отходов пиломатериалов при их обработке.

- Устанавливают датчики в тех местах пакета, где сушка будет происходить медленнее. Нижние пакеты сохнут дольше.

- Следует контролировать форсунки: подтекание воды легко заметить по образующимся лужам в камерах, после их простоя в течение нескольких часов. Теплотрассы, идущие к сушильной камере, должны быть изолированы материалами с низкой теплопроводностью. Обслуживающий персонал должен периодически проверять состояние камеры.

Видео о том, как происходит процесс камерной сушки.

Контактная сушка

Процесс основан на передаче тепла древесине от нагретых поверхностей плит. Этот способ пригоден для сушки фанерного шпона, изогнутых деталей мебели и опилок. Преимущество данного метода в высокой интенсивности передаче тепла высушиваемым материалам благодаря большой площади соприкосновения. По сути, происходит выпаривание влаги нагретыми поверхностями и потому метод является пожароопасным.

Подовая сушка (с использованием продуктов сгорания) может сопровождаться искрением, потому этот вид контактной сушки редко используется. Более популярен подогрев древесины паром (сушильный гидропресс, дыхательный пресс): этот способ используется для сушки фанеры и шпона.

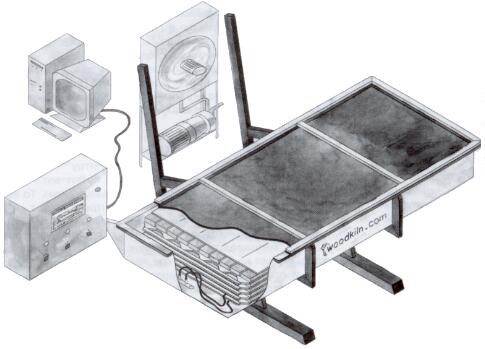

Вакуумная сушка

Сушилка, работающая по данной технологии, представляет собой герметичную камеру из нержавеющей стали. Сверху – резиновое покрытие, закрепленное в металлической рамке. Доски в камере располагаются слоями, между которыми укладываются нагревательные пластины из алюминия. Внутри пластин циркулирует горячая вода, подающаяся помпой от внешнего бойлера. Вакуум в камере создается жидкостной вакуумной помпой.

После загрузки древесины на панели управления устанавливается уровень давления (вакуума) и температура нагревания.

Весь процесс сушки вакуумным методом состоит из этапов:

- прогрев без включения вакуумной помпы (при атмосферном давлении);

- сушка в условиях вакуума;

- кондиционирование и охлаждение (древесина остывает в условиях вакуума, что позволяет избежать ее деформирования).

Сушка в электрическом поле ТВЧ

Использование прямого нагрева с помощью электричества ускоряет процесс сушки. Передача тепла происходит равномерно и потому качество древесины повышается. При этом методе используется нагревание диэлектрика в электрическом поле конденсатора. Тепловая энергия передается древесине и влага, содержащаяся в ней, испаряется при достижении температуры свыше 100 ˚С. Скорость сушки таким методом в десятки раз большая, чем при конвективном процессе. Недостаток – в большом расходовании электроэнергии.

Сушка с помощью гидрофобных жидкостей

Применяется для дополнительной защиты древесины перед обработкой ее масляными антисептиками. Используются для этого процесса расплавленные металлы, сера, парафин, растворы минеральных солей и другие гидрофобные вещества.

Древесину опускают в жидкость, которую доводят до кипения. Поддерживается постоянная температура до тех пор, пока не прекратится выделение пузырьков газа, что будет свидетельствовать о полном удалении влаги. Продолжительность такой сушки – до 20 часов.

Существуют и другие способы сушки древесины: индукционная, радиационная, инфракрасная. Вашему вниманию видео, демонстрирующее процесс инфракрасной сушки древесины.

Я бы добавил к высококачественной сушке — пресс вакуумные сушильные камеры ПВСК, которые за 18-20 часов позволяют высушить пиломатериал без брака с очень высоким качеством. Древесина после пресс вакуумной сушки более плотная, консервируется продуктами распада, меньше поглощает влаги в процессе изготовления изделия и хорошо шлифуется. 1 камера ПВСК-6Т в месяц позволяет высушить 60 кубов, с самыми низкими энергозатратами — 120 кВт на куб. В этой же камере производится и термомодификация древесины.