Конденсаторная сварка – метод сварки, так называемой, запасенной энергией. Заряды энергии скапливаются в конденсаторах во время зарядки от выпрямителя и трансформируются в теплоту. Она, в свою очередь, образуется в контакте в моменты протекания тока между соприкасающимися заготовками. Исходя из этого, конденсаторную сварку часто называют контактной.

Содержание

Отличительные особенности конденсаторной сварки

Главным отличием данной технологии сварки является экологичность и скорость. Стандартный аппарат конденсаторной сварки функционирует на высоких токах. Что позволяет получить максимально качественный шов при небольшом расходовании электрической энергии.

Вообще конденсаторная сварка, ровно как и оборудование для этого, находит применение в случаях, когда требуется микросварка либо сварка больших сечений и толщин. Принцип работы заключается в следующем:

- Накапливается достаточное количество энергии в конденсаторах.

- Заряды преобразуются в тепло, используемое для сварки.

Мы можем говорить об абсолютной экологичности, поскольку конденсаторная сварка, пусть даже самодельная, фактически не влияет на окружающую среду. Агрегаты не требуют охлаждающей жидкости ввиду нулевого тепловыделения. Этот безусловный плюс позволяет увеличить жизненный цикл всего сварочного аппарата.

Вместо стандартных цилиндров в машины встраиваются опциональные сервоприводы, что сокращает необходимость в так называемом пневмоподключении. Интегрированные элементы позволяют быстро и эффективно скапливать сварочное усилие. При этом электроды действуют на поверхность чрезвычайно деликатно.

Итак, перечислим достоинства конденсаторной сварки:

- высокая скорость сварки;

- точность сварки;

- экологичность;

- надежность сцепления;

- долговечность сварочного оборудования.

Конденсаторная сварка благодаря высокой точности не деформирует, не плавит металл. Агрегаты щадяще действуют на разного рода обрабатываемые напыления и покрытия. Высокие показатели качества демонстрируются при контактном или ударном методе. К примеру, ударно-конденсаторная сварка отлично справляется при обработке цветных металлов и сплавов на их основе.

Вывод: шов получается аккуратным, прочным, сварка занимает минимальное время.

Разновидности сварки

Выделяют четыре вида:

- электромагнитная;

- аккумуляторная;

- конденсаторная;

- инерционная.

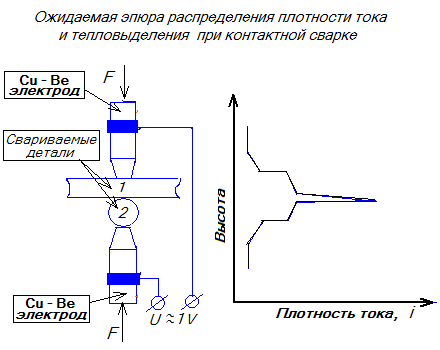

Конденсаторная получила наиболее широкое применение в промышленности благодаря совокупности эксплуатационных характеристик. Оптимально технологическое явление, в ходе которого неразъемный контакт металлических элементов производится ввиду тепловыделения. Причем из зоны сварки посредством сжимающего усилия Р устраняются грязь, оксидные пленки, дополнительные включения, неровности. В результате образуются межатомные соединения между обрабатываемыми покрытиями.

Энергетические заряды аккумулируются в процессе зарядки от генератора или выпрямителя. Регулировать энергию можно при помощи изменения напряжения и емкости зарядки.

Виды конденсаторной сварки:

1. Бестрансформаторная.

Конденсаторы разряжают энергию на обрабатываемую поверхность. Допускают две схемы зарядки:

- 1000 мкФ конденсаторы аккумулируют энергию на напряжение до 1000 В посредством повышающего трансформатора; время сварки составляет 0,005 с; сварочный ток в диапазоне от 10 до 100 А. Технология опасна для человека из-за высокого напряжения;

- 40 – 400 тысяч мкФ конденсаторы аккумулируют энергию на напряжение до 60 В посредством понижающего трансформатора; время сварки достигает 0.6 с; сварочный ток в диапазоне от 1000 до 2000 А.

2. Трансформаторная.

Конденсатор разряжает энергетический заряд на первичную обмотку трансформаторного устройства. Причем заготовки располагаются в так называемом сварочном контуре, который соединен со вторичной трансформаторной обмоткой. Этот вид сварки эксплуатируется в качестве микросварки с характеристиками:

- напряжение зарядки – 1000 В;

- время сварки – 0,001 с;

- сварочный ток – 6000 А;

- емкость конденсаторов – 1000 мкФ.

Схема конденсаторной трансформаторной сварки

Конденсатор аккумулирует энергию до определенного количества при левом положении рычага. При правом производится разряд теплообменников на первичную обмотку трансформатора. Конденсаторная сварка, как демонстрирует схема, во вторичной обмотке индуктируется э.д.с. Она в свою очередь обуславливает силу тока в сварочной цепи.

Преимущества конденсаторной сварки

1. Высокая скорость и плотность сварочного тока.

Это способствует высококонцентрированному тепловыделению в районах соединения. Обеспечивает мгновенное расплавление небольшого участка металлических изделий. Как результат, шов не нуждается в дополнительной обработке. А специалист получает возможность сваривать сплавы и металлы, отличные по своим теплофизическим параметрам.

2. Экономичность и стабильность работы.

Каждый сварочный цикл требует постоянного, четко выверенного объема электрической энергии. Это обеспечивает высокую стабильность и экономичность сварки.

3. Практичность.

Благодаря скорости работы и паузе, точечная конденсаторная сварка доступна при воздушной системе охлаждения электродов. Работа эффективно автоматизируется и механизируется.

4. Невысокая потребляемая мощность.

Требуемая мощность составляет от 0,05 до 20 кВА. Невысокие энергоресурсы объясняются постепенным отбором мощности из сети с процессом стабилизации напряжения.

5. Деликатность сварки.

Ввиду дозировки энергии. в районе контакта получается прочный шов небольшой толщины. Эту возможность используют при деликатной сварке цветных металлов.

Сфера применения конденсаторной сварки

Эта технология сварки используется:

1. Для соединения металлов однородного типа:

- сталь всех классов;

- заготовки из латуни;

- заготовки из алюминиевых сплавов;

- заготовки тугоплавких металлов;

- заготовки из бронзы и др.

2. Для приварки толстых пластин к тонким, а также сварки разнородного металла:

- бронза и серебро;

- латунь и нихром;

- константан и нержавеющая сталь;

- константан и низкоуглеродистая сталь.

Бестрансформаторный способ используется:

- для стыковки спиралей небольшого диаметра;

- для соединения так называемого термопара;

- для стыковой сварки нитей накаливания.

Бестрансформаторная сварка чаще всего применяется в производстве часов и других изделий, имеющих в составе микродетали.

Трансформаторный способ используется в производстве:

- катодов ПУЛ;

- спиралей для ламп накаливания;

- сильфонов;

- металлических игрушек;

- реле;

- мембран;

- многослойных пакетов из медной фольги;

- микросхем.

Точечная микросварка с легкостью соединяет детали из меди и других цветных металлов. Это и сварка медного провода, и соединение тонких и толстых пластин из бронзы и серебра, и стыковка миниатюрных деталей.

Технология сварки цветных металлов

По физико-химическим и технологическим данным цветные металлы контрастируют с традиционной сталью. В зависимости от металла специалисты используют различные способы тепловой обработки. Выделим особенности сварки цветных металлов:

- температура плавления;

- температура кипения;

- плотность;

- сродство к атмосферным газам;

- механические данные при низкой и высокой температуре.

Выделяют металлы со совокупности данных:

1. Тяжелые цветные (серебро, платина, медь).

2. Тугоплавкие и активные (вольфрам, цирконий, титан, молибден).

3. Легкие (бериллий, магний, алюминий).

За исключением драгоценных металлов, из первой группы подвергаются плавлению всеми современными методами сварки сплавы из меди. Чаще всего используют для сварки медных проводов механизированные аппараты. Они обеспечивают высокое качество и соблюдение исходных размеров.

Что касается металлов второй и третьей группы, для их обработки требуются агрегаты с высокой концентрацией энергии. Самостоятельно приваривать детали из этой категории не рекомендуется ввиду образования летучих вредных соединений.

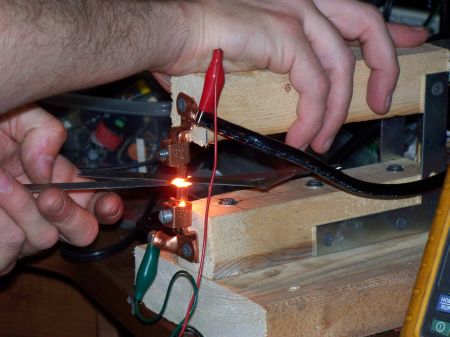

Сварка медного провода своими руками

Самостоятельно вполне по силам собрать аппарат для сварки медной проволоки. Для этого понадобится трансформатор 450 Вт, а также несколько подручных компонентов.

Трансформатор подойдет стандартный, с первичной обмоткой медью толщиной 2х0.75 мм и вторичной обмоткой 6-миллиметровым алюминиевым силовым кабелем. Непосредственно для сварочных работ потребуется угольный электрод, применяющийся для сварки меди.

Прибор для сварки медных проводов функционирует на переменном токе от 30 до 40 А. При этом высшая точка напряжения может составить 15,5 В. В роли ручки-держателя электрода отлично смотрятся два зажима типа «крокодил». В качестве проводника для самодельного агрегата может использоваться угольный электрод, произведенный из щетки троллейбусного контакта.

Что любопытно, подобное изобретение, в случае аккуратной эксплуатации и хранения прослужит не один год. Следите за тем, чтобы аккумулятор не разрядился, а также за контактами. Схема сварки медных проводов не предполагает использование аппаратов с высокими ресурсами. Даже самодельный аппарат отлично справится с большими объемами работы при правильном подходе и бережливом обращении.

Сварочные аппараты, собранные своими руками, могут предназначаться для куда более серьезных целей. Следовательно, конфигурации машин будут отличаться от мобильных до массивных. В домашних условиях оптимальным вариантом станут настольные версии. Они эффективно используются для плавления легких черных и цветных металлов.